- Lar

- Sobre Nós

- Produtos

- Aplicativos

- Serviço OEM

- Blogues

- Contate-Nos

- Todos

- Nome do produto

- Palavras-chave

- Modelo do produto

- Resumo do produto

- Descrição do produto

- Procura de texto completo

Número Browse:0 Autor:editor do site Publicar Time: 2026-01-30 Origem:alimentado

Você segue um processo preciso ao fabricar componentes usinados soldados. As principais etapas incluem seleção de materiais, usinagem, soldagem, inspeção e acabamento. Cada etapa utiliza equipamentos avançados para garantir precisão e qualidade. A Jiangsu VY Precision Machinery oferece usinagem CNC em larga escala para estruturas metálicas e é especializada na produção de equipamentos de energia. Os processos de fabricação típicos incluem preparação, corte e modelagem, conformação e dobra e montagem. Esses estágios ajudam você a obter componentes confiáveis.

| Estágio | Descrição |

|---|---|

| Preparação | Limpe, rebarbe e corte materiais no tamanho certo para obter qualidade de solda. |

| Corte e Modelagem | Transforme matérias-primas usando cisalhamento, serração e corte a laser para obter precisão. |

| Formação e Dobragem | Moldar metal usando dobra e estampagem. |

| Montagem e adesão | Una componentes com soldagem, aparafusamento e rebitagem, com foco na soldagem. |

Para soluções avançadas de fabricação, a Jiangsu VY Precision Machinery oferece experiência e instalações modernas.

Escolha os materiais certos para componentes soldados para garantir resistência e durabilidade. Considere propriedades como resistência à corrosão e resistência mecânica.

Siga um processo de preparação preciso antes da usinagem. Limpe e organize os materiais para obter resultados precisos durante a fabricação.

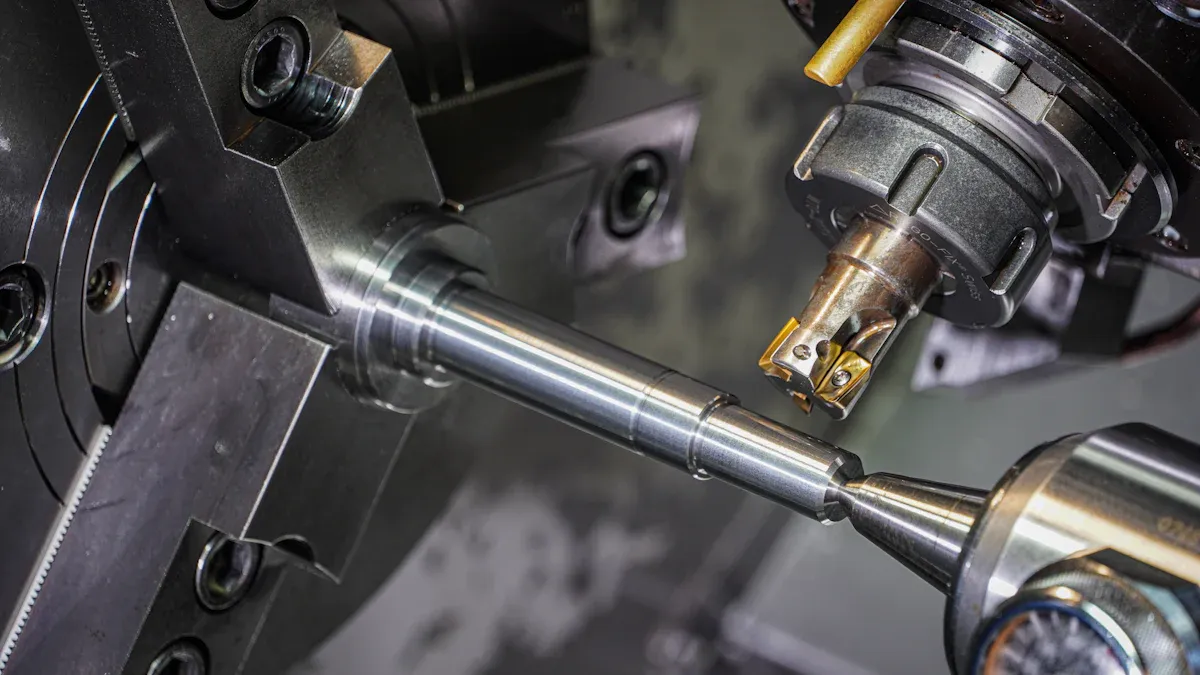

Use usinagem CNC para alta precisão e repetibilidade. Essa tecnologia ajuda a reduzir erros e permite formatos complexos em seus componentes.

Realize inspeções completas antes e depois da soldagem. Use verificações visuais e testes não destrutivos para garantir a qualidade e identificar defeitos antecipadamente.

Selecione técnicas apropriadas de acabamento de superfície para melhorar a aparência e proteger contra corrosão. As opções incluem polimento, galvanização e revestimento em pó.

Você inicia o processo de fabricação selecionando os materiais certos para componentes usinados soldados. A indústria de equipamentos de energia utiliza uma ampla variedade de metais. Você costuma ver estes materiais na usinagem:

Aço: aço carbono, aço inoxidável

Alumínio: Ligas de alumínio, ligas de alumínio-magnésio

Cobre e ligas de cobre: Cobre puro, bronze, latão

Níquel e ligas de níquel: Ligas à base de níquel

Titânio: ligas de titânio

Ferro fundido: Ferro fundido cinzento, ferro fundido dúctil

Outros metais e ligas: Ligas de magnésio, metais refratários como tungstênio e molibdênio

Você deve considerar vários fatores ao escolher os materiais para seus componentes. A tabela abaixo mostra os principais critérios que você usa para garantir durabilidade e desempenho:

| Critérios | Descrição |

|---|---|

| Propriedades dos materiais | Diferentes metais (aço, alumínio, aço inoxidável) possuem propriedades físicas e químicas únicas, exigindo uma seleção cuidadosa. |

| Preparação de superfície | Limpar superfícies para remover contaminantes é crucial para garantir conexões de solda fortes. |

| Correspondência de material de enchimento | A seleção do material de enchimento apropriado aumenta a resistência da conexão e reduz defeitos. |

| Condições Ambientais | Podem ser necessários ajustes com base em fatores ambientais, como umidade, para manter a qualidade da solda. |

Você vê a importância da usinagem nesta fase. A escolha certa do material apoia todo o processo de fabricação e ajuda você a obter resultados confiáveis.

Você prepara as matérias-primas antes da usinagem e soldagem seguindo uma série de etapas. Estas etapas ajudam você a manter a qualidade e a eficiência em seus processos de fabricação:

Selecione as classes e tipos de aço corretos para o seu projeto.

Solicite materiais de acordo com suas especificações.

Inspecione os materiais recebidos para garantir que atendam aos padrões de qualidade.

Organize os materiais para um fluxo de trabalho tranquilo.

Meça e marque materiais para usinagem precisa.

Você deve focar na importância da usinagem durante a preparação. Materiais limpos, marcados e organizados permitem obter resultados precisos em todos os processos. A Jiangsu VY Precision Machinery usa equipamentos avançados e métodos de preparação rigorosos para suportar componentes usinados soldados de alta qualidade.

Jiangsu VY Precision Machinery Co.,Ltd. opera na Área de Concentração Industrial de Honglan, no distrito de Lishui, Nanjing. Você se beneficia de uma fábrica que ocupa 35.000 metros quadrados, com uma área útil de 28.000 metros quadrados. A empresa tem um capital social de 20 milhões de yuans e foi fundada em 2009. Você conta com equipamentos avançados importados para corte com controle numérico, processamento de chapas metálicas, soldagem e usinagem. A empresa é especializada no projeto, fabricação e serviços de equipamentos de energia. Você obtém acesso a recursos de usinagem CNC de precisão em grande escala para estruturas metálicas.

Você usa usinagem CNC para moldar e refinar componentes usinados soldados. Os processos de usinagem CNC permitem alcançar alta precisão e repetibilidade. Você programa máquinas para cortar, furar e fresar peças metálicas de acordo com suas especificações. Você seleciona os processos de usinagem corretos com base no material e no design. Você monitora cada etapa para garantir que o componente finalizado atenda aos seus requisitos. Você confia na usinagem CNC avançada para produzir geometrias complexas e ajustes perfeitos. Você vê os benefícios da usinagem automatizada na redução de erros e na melhoria da eficiência.

Dica: Você deve sempre verificar a configuração antes de iniciar a usinagem. Isso ajuda a evitar erros e garante resultados consistentes.

Você se concentra nas tolerâncias para garantir a qualidade dos componentes usinados soldados . As tolerâncias definem a variação permitida nas dimensões. Você segue padrões como ISO 13920:2023 para construções soldadas. Você usa acessórios para manter as peças no lugar e obter tolerâncias mais rígidas. Você costuma trabalhar com uma tolerância de soldagem comum de 1/16'. Você sabe que tolerâncias mais restritas podem aumentar os custos, mas melhorar o desempenho. Na usinagem de precisão, você pode atingir tolerâncias de ±0,01 mm ou melhores. Esse nível de controle é essencial para indústrias como automotiva, aeroespacial e de dispositivos médicos.

| Tipo de tolerância | Descrição |

|---|---|

| Tolerâncias Gerais | A ISO 13920:2023 descreve tolerâncias para comprimentos, ângulos, forma e posição |

Tolerância de soldagem comum: 1/16'

Tolerâncias mais rigorosas podem ser alcançadas com acessórios

Você verifica as tolerâncias em todas as etapas da usinagem. Você mede peças usando paquímetros, micrômetros e máquinas de medição por coordenadas. Você ajusta os processos de usinagem para manter as tolerâncias exigidas. Você entende que tolerâncias precisas levam a componentes confiáveis e de alto desempenho.

Você precisa limpar os componentes usinados antes da soldagem para obter juntas fortes e evitar defeitos. A usinagem deixa para trás óleos, lubrificantes e óxidos que podem causar problemas durante a soldagem. Você usa vários métodos de limpeza para remover esses contaminantes:

Canetas abrasivas e escovas de arame fino ajudam a alcançar bordas e juntas.

Enxaguar com uma solução de pH neutro neutraliza resíduos ácidos.

A secagem com uma pistola de ar quente ou pano de microfibra garante que nenhuma umidade permaneça.

O manuseio de materiais limpos com luvas limpas evita a recontaminação.

Você também pode usar técnicas de limpeza avançadas para obter resultados completos:

A limpeza a laser remove contaminantes sem tocar na superfície.

A limpeza química dissolve resíduos superficiais usando soluções alcalinas ou ácidas.

A abrasão mecânica utiliza escovas de aço para eliminar óxidos.

O desengraxante com solvente remove óleos e graxas.

A limpeza por plasma usa gás ionizado para limpar as partículas da superfície.

A inspeção regular sob iluminação adequada ajuda a confirmar que nenhum resíduo permanece. Óxidos e contaminação por usinagem podem levar a defeitos de solda, por isso você deve prestar atenção a cada detalhe. Você prepara cada componente cuidadosamente para oferecer suporte a uma soldagem de alta qualidade.

Você realiza inspeção de qualidade antes da soldagem para garantir a integridade do componente. Você verifica se a área de solda está com tamanho adequado e livre de escória. Você procura sinais de corte inferior, fusão incompleta ou porosidade. Você usa métodos de teste visuais e avançados para verificar a prontidão da soldagem.

| Nível de avaliação | Descrição |

|---|---|

| Nível 1 | Inspeção visual da junta soldada a olho nu ou com lupa. |

| Nível 2 | Métodos de testes não destrutivos (END), como testes ultrassônicos ou radiografias, para encontrar falhas ocultas. |

| Nível 3 | Métodos de teste destrutivos em que parte da solda é cortada e testada em laboratório. |

Você confia em testes não destrutivos para a maioria dos produtos. O teste ultrassônico usa ondas sonoras para encontrar falhas internas. A radiografia usa raios X ou raios gama para inspecionar soldas. O teste de partículas magnéticas detecta defeitos superficiais e próximos à superfície. O teste de líquido penetrante revela falhas de ruptura de superfície com corante.

Medir as dimensões do cordão de solda e a profundidade de penetração ajuda a confirmar se a solda atende às especificações do projeto. Você garante que cada etapa, desde a usinagem até a inspeção, apoie a qualidade geral do componente acabado. A Jiangsu VY Precision Machinery usa equipamentos avançados e padrões de inspeção rigorosos para fornecer resultados confiáveis.

Você precisa proteger cada peça antes de soldar para obter resultados precisos. A fixação mantém suas peças usinadas na posição e orientação corretas. Esta etapa é essencial para soldagem manual e robótica. Você pode escolher entre vários tipos de luminárias:

Luminárias de placa

Acessórios de placa angular

Dispositivos de torno

Luminárias de indexação

Dispositivos elétricos multiparte ou multiestação

As luminárias desempenham um papel fundamental na produção em massa e quando você trabalha com formas complexas. Você usa paradas positivas e grampos fortes em superfícies de referência. Você projeta braçadeiras para evitar interferência da ferramenta. Você deixa clara a orientação das peças e muitas vezes adiciona alças ergonômicas ou cilindros de ar para células de alto volume. Você garante espaço suficiente para caminhos de ferramentas, cavacos e refrigeração. Você pode usar cavidades ou pinos assimétricos para evitar carregamentos incorretos. Para soldagem automatizada ou robótica, você adiciona sensores ou intertravamentos mecânicos. Você rotula os grampos e fornece instruções visuais na célula. Você simula a sequência de carregamento e fixação para detectar problemas antes da produção.

A fixação aumenta a rigidez das peças flexíveis. Isso ajuda a manter a qualidade durante o processo de fabricação da soldagem. Você confia na fixação adequada para reduzir a distorção e manter a precisão dos componentes usinados soldados.

Você seleciona a técnica de soldagem correta com base nas necessidades do seu projeto. Os três métodos principais são soldagem MIG, TIG e arco. Cada método possui recursos exclusivos. Você costuma usar soldagem robótica para trabalhos complexos ou de alto volume. Os robôs melhoram a consistência e a velocidade nos seus processos de fabricação.

| Característica | Soldagem MIG Soldagem | TIG |

|---|---|---|

| Força de soldagem | Mais fraco que TIG devido ao arco mais amplo | Mais forte devido ao arco estreito |

| Velocidade de soldagem | Mais rápido, adequado para metais mais espessos | Mais lento, mais demorado |

| Gás de soldagem | Mistura de argônio e CO2 | 100% argônio |

| Estética de solda | Pode ser bom, mas menos consistente | Aparência profissional e limpa |

| Habilidade do operador | Menos habilidade necessária | Requer mais habilidade e controle |

Você usa soldagem MIG quando precisa de velocidade e eficiência. Este método funciona bem para metais mais espessos e grandes tiragens de produção. Os sistemas de soldagem robótica costumam usar MIG para tarefas repetitivas. Você escolhe a soldagem TIG para projetos que exigem alta qualidade de solda e acabamento limpo. O TIG é mais lento e requer mais habilidade, mas produz soldas fortes e precisas. Você usa soldagem a arco para trabalhos básicos ou quando precisa de uma configuração simples. A soldagem robótica pode lidar com todos os três métodos, dependendo de suas necessidades.

Você programa robôs para seguir caminhos exatos. Isso reduz o erro humano e aumenta a repetibilidade. A soldagem robótica garante que cada solda atenda aos seus padrões. Você vê menos defeitos e maior produtividade em sua fabricação.

Você deve verificar o perfil da solda logo após a soldagem. O perfil de solda inclui a forma, tamanho e suavidade do cordão de solda. Você mede o tamanho e a posição do cordão para garantir a precisão. Para soldagem por pontos, você mantém o tamanho do cordão dentro de ±0,635 polegadas. Para precisão posicional, você aponta para ±0,010 polegadas. Você segue a ISO 2768 para tolerâncias gerais. Para um trabalho mais preciso, você marca tolerâncias em desenhos técnicos usando ISO 286.

A soldagem cria calor que pode fazer com que as peças se expandam e contraiam. Isto pode causar distorção. Para soldas curtas ou peças bem fixadas com menos de 100 mm, você pode obter tolerâncias de ±0,5 mm a ±1,0 mm. Para soldas mais longas ou montagens complexas, pode ser necessário permitir ±1,0 mm a ±2,0 mm.

Você realiza uma inspeção imediata para detectar quaisquer problemas antecipadamente. Seus métodos de inspeção incluem:

| Método de inspeção | Descrição |

|---|---|

| Inspeção Visual | O primeiro passo para identificar problemas superficiais como irregularidades ou fissuras. |

| Radiografia | Usado para detectar defeitos internos por meio de imagens de raios X. |

| Teste de partículas magnéticas | Identifica descontinuidades superficiais e próximas à superfície em materiais ferromagnéticos. |

| Teste ultrassônico | Emprega ondas sonoras de alta frequência para detectar falhas internas. |

Você também usa exames de líquido penetrante e partículas magnéticas. Você combina verificações visuais com testes não destrutivos avançados. Isso garante que suas soldas atendam aos padrões de qualidade e sejam estruturalmente sólidas.

Você confia no processo de fabricação por soldagem para fornecer componentes usinados soldados , fortes e precisos . Soldagem robótica, fixação precisa e inspeção imediata ajudam você a manter a alta qualidade em cada operação de produção. Se você deseja resultados confiáveis e fabricação avançada, a Jiangsu VY Precision Machinery oferece experiência e instalações modernas.

Freqüentemente, é necessário realizar usinagem após a soldagem para atingir as dimensões e tolerâncias finais exigidas para componentes usinados soldados . A soldagem pode alterar o formato de suas peças. O calor da soldagem causa expansão e contração. Isso pode causar distorções ou pequenas mudanças no metal. Você deve corrigir essas alterações para garantir que seus componentes se ajustem e funcionem conforme projetado.

Você usa vários processos de usinagem após a soldagem. Esses processos ajudam a remover o excesso de material, suavizar cordões de solda e criar furos ou roscas precisas. A usinagem comum após as etapas de soldagem incluem:

Desbaste de cordões de solda e mistura de costuras para obter uma superfície lisa

Fresamento de superfícies para obter planicidade e espessura exata

Perfuração e rosqueamento de furos para fixadores ou montagem

Jateamento de areia ou granalha para limpar e preparar superfícies

Aplicação de tratamento térmico para alívio do estresse ou normalização

Você pode enfrentar desafios durante a usinagem após a soldagem. A tabela abaixo mostra alguns problemas comuns e suas explicações:

| Desafio | Explicação |

|---|---|

| Distorção de materiais | A expansão e a contração durante a soldagem podem alterar o formato das peças. |

| Mudanças nas propriedades mecânicas | A zona afetada pelo calor pode ter resistência ou dureza diferentes, o que afeta a precisão da usinagem. |

| Variabilidade do equipamento | Diferenças em máquinas ou ferramentas podem causar resultados inconsistentes na sua produção. |

Você deve verificar cada peça cuidadosamente durante a usinagem após a soldagem. Você usa ferramentas de medição como paquímetros e micrômetros para confirmar se atende às tolerâncias exigidas. Você ajusta seu processo de usinagem se notar algum desvio. Essa atenção aos detalhes ajuda você a manter a alta qualidade em sua fabricação.

A Jiangsu VY Precision Machinery usa equipamentos avançados de usinagem CNC para lidar com a usinagem pós-soldagem com precisão. Você pode confiar na experiência deles para obter resultados confiáveis em seus processos de fabricação. Saiba mais sobre seus recursos em https://www.jsvypm.com/.

Você precisa fazer o acabamento da superfície dos componentes usinados soldados para melhorar a aparência, durabilidade e desempenho. O acabamento superficial remove quaisquer imperfeições remanescentes da usinagem após a soldagem. Ele também prepara seus componentes para revestimentos protetores ou montagem final.

Você pode escolher entre várias técnicas eficazes de acabamento de superfície:

Os tratamentos a laser proporcionam alto controle sobre o acabamento da superfície. Você pode usá-los para preparar superfícies para revestimentos ou colagem.

Os tratamentos de plasma oferecem uma maneira econômica de gravar ou modificar a composição química de suas peças.

A escovagem remove rebarbas e limpa a superfície sem alterar as dimensões.

O chapeamento adiciona uma camada de metal para resistência à corrosão e permite controlar a espessura.

O polimento torna a superfície brilhante e aumenta a resistência à corrosão.

O revestimento em pó cria uma forte barreira contra a corrosão e está disponível em várias cores.

O jato de areia remove rapidamente os contaminantes e suaviza a superfície.

A tabela abaixo resume as vantagens e aplicações dessas técnicas:

| Técnica | Vantagens | Aplicações |

|---|---|---|

| Tratamentos a laser | Alto controle, remove contaminantes, modifica a rugosidade | Prepara para revestimentos ou colagem |

| Tratamentos de Plasma | Econômico, grava e modifica a composição química | Gravura, modificação química |

| Escovação | Remove rebarbas, limpa e mantém as dimensões | Mantém tolerâncias em peças usinadas |

| Chapeamento | Resistência à corrosão, controla a espessura | Aumenta a durabilidade dos componentes |

| Polimento | Melhora a aparência, aumenta a resistência à corrosão | Acabamento final para superfícies reflexivas |

| Revestimento em pó | Barreira anticorrosiva, opções de cores | Comum para componentes metálicos |

| Jateamento de areia | Remove contaminantes, suaviza superfícies | Limpa e prepara superfícies |

Você seleciona a técnica de acabamento correta com base nas suas necessidades de produção e na função dos seus componentes. Você pode combinar vários métodos para obter os melhores resultados. O acabamento superficial é uma etapa fundamental na fabricação de componentes usinados soldados. Ele garante que seus produtos tenham boa aparência, durem mais e tenham um bom desempenho em suas aplicações.

A Jiangsu VY Precision Machinery oferece uma gama completa de opções de acabamento de superfície como parte de seus serviços de fabricação. Você pode confiar em sua experiência e equipamentos avançados para obter componentes usinados soldados de alta qualidade.

Você precisa confirmar se seus componentes usinados soldados atendem a todas as especificações antes de concluir o processo de fabricação. Você verifica a precisão dimensional para garantir que cada peça se encaixe e funcione conforme projetado. Você usa ferramentas de medição precisas, como paquímetros, micrômetros e máquinas de medição por coordenadas. Essas ferramentas ajudam a verificar se cada superfície e furo correspondem aos seus desenhos. Você se concentra na precisão dimensional neste estágio porque mesmo pequenos erros podem afetar o desempenho de componentes de alta qualidade.

Você também realiza testes não destrutivos para verificar falhas ocultas. Esta etapa ajuda você a manter a qualidade sem danificar suas peças. Você usa vários métodos comuns para inspeção final:

| Método de teste | Descrição |

|---|---|

| Inspeção Visual | Método básico para avaliar as condições da superfície e detectar defeitos visíveis. |

| Teste de líquido penetrante | Detecta defeitos de ruptura de superfície aplicando um penetrante e examinando a superfície em busca de indicações. |

| Inspeção de Partículas Magnéticas | Identifica defeitos superficiais e próximos à superfície em materiais ferromagnéticos usando campos magnéticos. |

| Teste ultrassônico | Usa ondas sonoras de alta frequência para detectar falhas internas e medir a espessura do material. |

| Teste Radiográfico | Emprega raios X para visualizar estruturas internas e identificar defeitos nos materiais. |

O teste de partículas magnéticas funciona bem para inspeções de soldagem, especialmente para peças sob estresse mecânico.

Os testes ultrassônicos fornecem resultados precisos para detecção de falhas e medição de materiais.

O teste radiográfico utiliza raios X para revelar estruturas e defeitos internos.

Você confia nesses métodos de inspeção para garantir que seu processo de fabricação produza componentes de alta qualidade com a precisão dimensional necessária.

Você aplica tratamentos de superfície para proteger seus componentes usinados soldados e melhorar sua aparência. Você pode usar revestimento em pó, revestimento ou pintura para evitar corrosão e prolongar a vida útil de seus produtos. Você seleciona o tratamento correto com base na aplicação e no ambiente. O tratamento de superfície também ajuda a atender aos padrões da indústria em termos de durabilidade e acabamento.

Você embala cada peça com cuidado para evitar danos durante o transporte e armazenamento. Você usa espuma, filme plástico ou caixas personalizadas para manter seus componentes seguros. Você etiqueta cada pacote com números de peça e instruções de manuseio. Esta etapa garante que seus produtos cheguem em perfeitas condições e prontos para uso.

Você completa o processo de fabricação combinando inspeção cuidadosa, tratamento de superfície eficaz e embalagem segura. Você obtém resultados confiáveis e entrega componentes de alta qualidade aos seus clientes. Se você deseja fabricação avançada e controle de qualidade rigoroso, a Jiangsu VY Precision Machinery oferece instalações modernas e suporte especializado.

Você segue um processo claro para fabricar componentes usinados soldados. Cada etapa, desde a seleção do material até a inspeção final, desempenha um papel fundamental na qualidade. Equipamentos avançados e automação ajudam você a obter precisão e repetibilidade. Você se beneficia de um controle completo do processo, que evita defeitos e garante resultados confiáveis. A Jiangsu VY Precision Machinery usa usinagem CNC moderna e sistemas de qualidade rigorosos para fornecer produtos de alta qualidade. Você deve valorizar o controle e a precisão do processo ao escolher um fabricante para suas necessidades.

A Jiangsu VY Precision Machinery oferece experiência e instalações avançadas para seus projetos de fabricação.

Você pode usar aço, alumínio, ligas de cobre, ligas de níquel, titânio e ferro fundido. Cada material oferece propriedades únicas de resistência, durabilidade e resistência à corrosão. A Jiangsu VY Precision Machinery ajuda você a selecionar a melhor opção para o seu projeto.

Você inspeciona cada solda visualmente e com testes não destrutivos. Você usa métodos ultrassônicos, radiográficos e de partículas magnéticas. Essas verificações ajudam você a encontrar defeitos antecipadamente e a manter padrões elevados.

Dica: Sempre limpe e prepare as superfícies antes de soldar para obter juntas mais fortes.

A usinagem CNC oferece controle preciso sobre dimensões e tolerâncias. Você obtém resultados repetíveis e formas complexas. Este processo reduz erros e melhora a qualidade dos componentes acabados.

Sim, você pode confiar na Jiangsu VY Precision Machinery para usinagem e soldagem CNC em grande escala. A empresa utiliza equipamentos avançados e oferece soluções completas em equipamentos de energia.